アルミの溶解温度は、工程の効率や製品の品質に直結します。適正な温度管理ができていれば、溶解時間の短縮や不良率低下、省エネ化につながりますし、逆に誤った温度設定は欠陥発生や設備トラブルを招きます。本記事では、基本的な概念から具体的な測定・管理手法、現場で使えるチェックリストまでをわかりやすく解説します。今日から実行できるポイントを中心にまとめていますので、現場での改善にお役立てください。

アルミの溶解温度を把握すれば生産効率と品質が同時に改善する理由

アルミの溶解温度を正しく把握すると、溶解時間の短縮や溶湯品質の安定化が実現します。適切な温度管理は欠陥の予防にも直結し、再加工や廃棄の削減につながります。これはエネルギーコストの削減にも寄与しますので、製造コスト全体の低減効果が期待できます。

温度管理が安定すると、工程間のバラツキが減り、後工程のトラブルも少なくなります。例えば鋳造での流動性や欠陥発生は温度に敏感なので、基準温度に合わせた運転は歩留まり向上に直結します。また、過加熱や冷却不足を防ぐことで材料の特性を保てるため、製品の機械的特性や外観が向上します。

さらに、温度データを記録・解析して管理することで、予防保全や工程改善の根拠が得られます。定期的な校正やセンサー配置の最適化を行えば測定誤差も減り、安定した運転指標として活用できます。これらの取り組みを組み合わせると、生産効率と品質の両立が可能になります。

溶解温度が工程で意味する基本概念

溶解温度は単に金属が液体になる温度だけでなく、溶湯の流動性やガス溶解、酸化反応の進行に影響します。溶解温度が高ければ流動性は良くなりますが、酸化や気泡混入のリスクも高まります。逆に低すぎると鋳型への充填不良や内部欠陥が増えます。

工程上は「目的温度」と「操作温度」を区別して考えるとわかりやすいです。目的温度は材料や工程で求められる最適温度帯で、操作温度は炉や設備で実際に設定する温度です。操作温度は炉の熱損失や温度ばらつきを考慮して設定されますので、工程条件ごとに適切な差し引きが必要です。

また溶解温度は材料の組成や表面処理の有無で変化します。異なる合金やリサイクル材が混ざると融点が変わるため、投入材の管理も重要です。さらに温度変動は品質のばらつきにつながるため、測定と記録を行い、定期的に評価することが求められます。

設定温度を誤ると発生する代表的な不良

設定温度が高すぎる場合は、アルミの酸化が進んで溶湯表面にスカム(酸化皮膜)が発生しやすくなります。これが鋳込み時に混入すると表面欠陥や内部の空洞を招きます。また高温ではガス溶解量が増え、凝固時の気泡欠陥が増加します。

逆に温度が低すぎると、鋳型への充填不良やショートショットが発生します。流動性不足により薄肉部が充填されず、形状不良につながります。さらに温度が不十分だと凝固が早く不均一になり、内部の収縮欠陥や脆弱な組織ができることがあります。

その他の問題としては、過度な温度での長時間保持が材料の成分分離や相変態を引き起こし、機械的特性の劣化を招く場合があります。設備的には耐火材の劣化や炉の寿命短縮も懸念されますので、適切な温度管理は品質だけでなく設備維持にも重要です。

すぐに実行できる温度チェック手順

まずは溶解炉の目標温度と許容範囲を明確に定めます。材料別の基準値を一覧化し、作業員がすぐ確認できるように掲示してください。次に溶解中と供給前の測定ポイントを決め、温度測定のタイミングを標準化します。

測定は複数点で行い、炉中心部と溶湯の代表位置を記録するようにします。測定器は校正済みのものを使用し、測定値はログとして保存します。小さなばらつきでもトレンドをチェックして早期に対処することが重要です。

最後に温度異常時の対応手順を作成します。例えば温度が高すぎる場合の冷却手順やスカム除去の基準、低すぎる場合の加熱手順を具体化しておくことで、現場での判断が速くなり不良防止につながります。

初期改善で効果を出す優先ポイント

まず優先すべきは計測環境の整備です。校正された温度計を増やし、測定ポイントを適正化するだけでデータの信頼性が大きく向上します。次に材料管理を徹底し、異質なスクラップ混入を防ぐことで溶解温度のばらつきを抑えます。

工程面では、炉の運転手順を標準化して加熱・保持時間を見直します。短時間での過加熱を避け、目標温度に合わせた効率的な加熱プログラムを設定してください。さらに、溶湯処理(脱気や除塵)を適切に行うことで品質改善の効果が高まります。

最後に現場の目視点検や簡易チェックリストを導入するだけでも改善効果が得られます。小さな改善を積み重ね、データに基づいた調整を行うことで初期段階から効果を実感できます。

純アルミと代表的な合金で異なる溶解温度

純アルミとアルミ合金では融点や溶解挙動が異なります。純アルミは比較的低温で溶けますが、合金に添加される元素によって融点が上がったり下がったりします。この差を理解しておかないと、溶解炉の設定や鋳造条件が不適切になりやすくなります。

合金毎に適切な溶解温度範囲を把握しておくことは、製品特性の確保や欠陥防止に直結します。リサイクル材を多く使う現場では特に注意が必要です。組成ごとの目安温度と、それに伴う管理ポイントを押さえて実務で活用してください。

純アルミの代表的な融点データ

純アルミの融点は約660°C前後です。これは理論上の融点であり、実際の溶解工程では炉の熱損失や溶湯の酸化により若干の上乗せが必要になります。操作上は用途や設備に応じて700°C前後を基準にする場合が多いです。

純アルミは組成が単純なため、溶解時の挙動は比較的予測しやすいです。だたし、表面の酸化が進みやすくスカム除去や脱ガス処理が重要になります。リサイクル材が混入している場合は、実効的な融点が変わるため成分確認が欠かせません。

鋳造や溶接など後工程で求められる温度条件に合わせて、溶解温度を適切に調整することが良品率向上のポイントになります。

添加元素が融点に与える影響

代表的な添加元素としてはシリコン、マグネシウム、銅などがあり、これらはアルミの融点や凝固挙動に影響を与えます。シリコンは流動性を高める一方で融点をやや下げる傾向があり、銅は融点を上げる傾向があります。

添加元素は合金の機械的性質や熱処理特性にも影響するため、溶解温度だけでなく後工程との整合も考慮する必要があります。さらに相変態や複合相の出現が凝固挙動に影響を与え、欠陥発生に結びつくことがあります。

そのため合金ごとの最適な溶湯温度帯を把握し、成分変動に応じた微調整を行うことが品質安定の鍵になります。

番台別の一般的な温度帯の目安

よく使われるアルミ合金を大まかに分類すると、以下のような目安温度帯が参考になります。

- 純アルミ系:溶解操作で約700°C前後

- シリコン合金(鋳造用):720〜760°C

- マグネシウム・銅含有の構造材:750〜800°C

これらはあくまで一般的な目安であり、実際は炉種、鋳型の条件、厚みなどによって調整が必要です。特に薄肉鋳物では流動性確保のため上限側でのコントロールが求められる場合があります。

現場ではこの目安に基づいて基準値を設定し、実測データに応じて微調整していくことが重要です。

合金選びで温度管理に注意する点

合金選定時は溶解・鋳造条件を事前に把握しておくことが大切です。流動性や凝固速度、反応性などが合金で異なるため、同じ設備でも最適温度は変わります。特にリサイクル比率が高い場合は成分のばらつきが溶解温度に直結するので、素材管理を徹底してください。

また、後工程での機械的性質や熱処理計画も合金選定に影響します。高温保持による相変化や成分偏析を防ぐため、溶解と保持の条件を設計段階で考慮しておくと良品率が上がります。コストだけで合金を決めず、温度管理のしやすさも含めた総合判断を行ってください。

溶解温度が鋳造と溶接で及ぼす具体的な影響

溶解温度は鋳造の充填性や凝固挙動、溶接では熱入力と溶解の範囲に直接影響します。適正温度が守られていれば欠陥が減り、機械的性質のばらつきも抑えられます。逆に温度管理が不十分だと微細構造の変化や内部欠陥が増えて歩留まりが低下します。

工程別の具体例を理解し、各工程で求められる温度管理ポイントを押さえておくことが重要です。これによりトラブル発生時の原因切り分けが容易になります。

鋳造での流動性と温度の関係

鋳造では溶湯の流動性が型充填の成否を左右します。温度が高いほど粘度は低くなり薄肉部まで確実に流れますが、過度な高温は酸化やガス吸収を招きます。最適温度は合金や型の形状、肉厚によって決まります。

また温度勾配が大きいと凝固速度が不均一になり、内部の収縮や介在物による欠陥が発生しやすくなります。温度を均一に保つためには予熱や注湯手順の最適化が有効です。薄肉流しや複雑形状の場合は温度管理の精度が特に重要になります。

ダイカストの溶湯温度の目安と調整方法

ダイカストでは溶湯温度が射出性と製品欠陥に直結します。一般的には合金や機種により720〜760°C程度が目安となることが多いです。射出速度や金型温度と合わせて調整することで、ショートショットやガス欠陥を抑制できます。

調整方法としては、溶湯温度の微調整に加え金型の予熱、射出圧力や保持圧の見直しを行います。金型冷却や循環水の管理も重要で、金型表面温度が安定していないと充填挙動が変わりやすくなります。現場では温度とプロセス条件を同時に管理することが鍵です。

溶接での熱入力と溶解に関する問題

溶接では局所的な溶解と熱影響で組織変化や歪みが生じます。アルミは熱伝導が高いため、熱入力が大きいと広範囲で溶かしたり焼けが発生することがあります。適切な溶接条件を設定し、溶接前後の温度管理や冷却手順を検討する必要があります。

また異材接合や厚さ差がある箇所では過加熱や溶け不足が問題になります。予熱やバックシールドガスの使用、段取り改善で熱影響を抑える工夫が有効です。溶接後の検査も併せて行い、欠陥が早期に見つかる体制を整えてください。

温度不良から生じる典型的なトラブル事例

具体的な事例としては、低温での注湯により発生したショートショット、過熱保持によるスカム混入で生じた表面不良、また溶接での過大熱入力による変形や割れなどが挙げられます。これらは温度管理と測定不足が原因であることが多いです。

対策としては、温度の測定頻度増加、工程ごとの温度基準化、そして異常時の即時対応手順の整備が有効です。事例をデータ化して共有することで現場全体の予防効果が高まります。

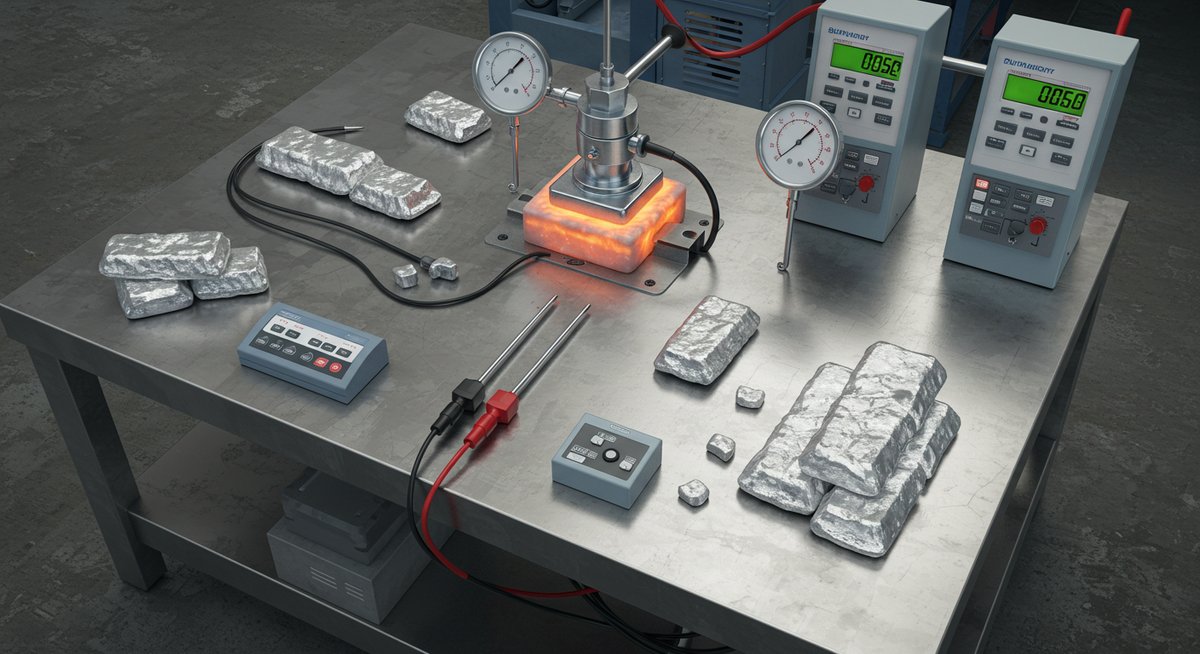

実務で使える溶解温度の測定と管理方法

実務ではどの測定器をどこに設置するか、校正はどれくらいの頻度で行うかが重要です。正確な測定とデータ活用によって予防保全や品質改善のサイクルが回り始めます。ここでは現場で実行可能な具体的手法を紹介します。

日々のルーティンに組み込める簡単なチェックや、データを活かすための管理方法を取り入れることで、継続的な改善につながります。初期投資は必要ですが、長期的にはコスト削減と品質安定の効果が期待できます。

溶解炉の種類と温度設定のポイント

溶解炉には電気炉、ガス炉、誘導炉などがあり、それぞれ熱供給特性が異なります。電気炉は温度制御性が高く、誘導炉は迅速な加熱が可能です。炉の種類に応じて設定温度や加熱曲線を最適化する必要があります。

温度設定のポイントは、目標温度だけでなく加熱速度、保持時間、炉内の温度均一性を考慮することです。炉の保温効率を上げる断熱や、投入手順の見直しでエネルギー効率と温度安定性が改善します。炉種ごとの特徴を把握し、適切な運転パラメータを設定してください。

温度計やセンサーの選び方と設置場所

溶湯温度測定には熱電対や非接触式の放射温度計が一般的です。熱電対は接触測定で正確ですが、耐久性や反応速度に注意が必要です。放射温度計は接触不要で迅速測定できますが、 emissivity(放射率)の設定や視野内のスカム影響を考慮する必要があります。

設置場所は炉中心部や取り出し口、鋳込み直前の溶湯位置など複数ポイントに分散させるのが望ましいです。測定の代表性を確保するために、流れの影響が少ない場所を選び、センサーの保護や清掃手順を定めておくことが重要です。

測定誤差を減らす校正方法と頻度

測定器は定期的に校正を行い、測定誤差を抑えます。校正はメーカー推奨に従うのが基本ですが、現場では実務上月次または使用頻度に応じて週次の簡易点検を行うことをおすすめします。基準炉や参照温度源を用いた校正を行えば信頼性が高まります。

日常点検としては、既知温度での動作確認やセンサーの物理的損傷のチェックを行ってください。校正記録を残し、誤差が大きい場合は即時交換や再校正を行う運用を定めると良いです。

温度データを活用した予防管理の進め方

温度データは単に記録するだけでなく、トレンド分析や異常検知に活用することが重要です。ログを定期的に解析して温度変動の傾向を把握し、異常発生前に保全作業を計画できます。簡易的な閾値監視とアラート設定も有効です。

また温度データを品質データや不良発生履歴と連携させることで因果関係を明確にできます。これにより根本原因の特定と改善策の効果測定が行いやすくなります。最終的には継続的改善サイクルを回す仕組みを作ることが目標です。

アルミ溶解温度の現場チェックリスト

以下は現場での運用に使える簡易チェックリストです。毎シフトの開始時と注湯前後に確認してください。

- 使用合金と目標温度がライン表に明記されているか

- 溶湯温度の測定器が校正済みであるか(校正日記録)

- 溶湯の温度を炉中心と取り出し位置で測定しているか

- スカムや不純物の除去が定期的に実施されているか

- 温度異常発生時の対応手順が周知されているか

- データログが保存され、トレンド確認が行われているか

- リサイクル材の投入比率と成分管理が行われているか

- 金型や鋳型の予熱温度が指定値に達しているか

- 溶接作業では熱入力管理と予熱・冷却手順が確立されているか

- 定期的なセンサー清掃と交換スケジュールがあるか

このチェックリストを日常的に運用し、違反項目があれば即時是正措置を取ることで温度関連のトラブルを大幅に減らせます。