カヌー自作に興味がある方へ、設計図の読み方から材料選び、製作工程までをわかりやすく案内します。初めて設計図を見る人でも迷わないように、図面の基本や寸法の取り方、実際の組立手順まで順を追って説明します。安全性や耐久性にも配慮したポイントも盛り込み、完成までのスケジュール感や確認事項も提示しますので、安心して製作に取り組めます。

カヌーを自作するための設計図の基本ポイント

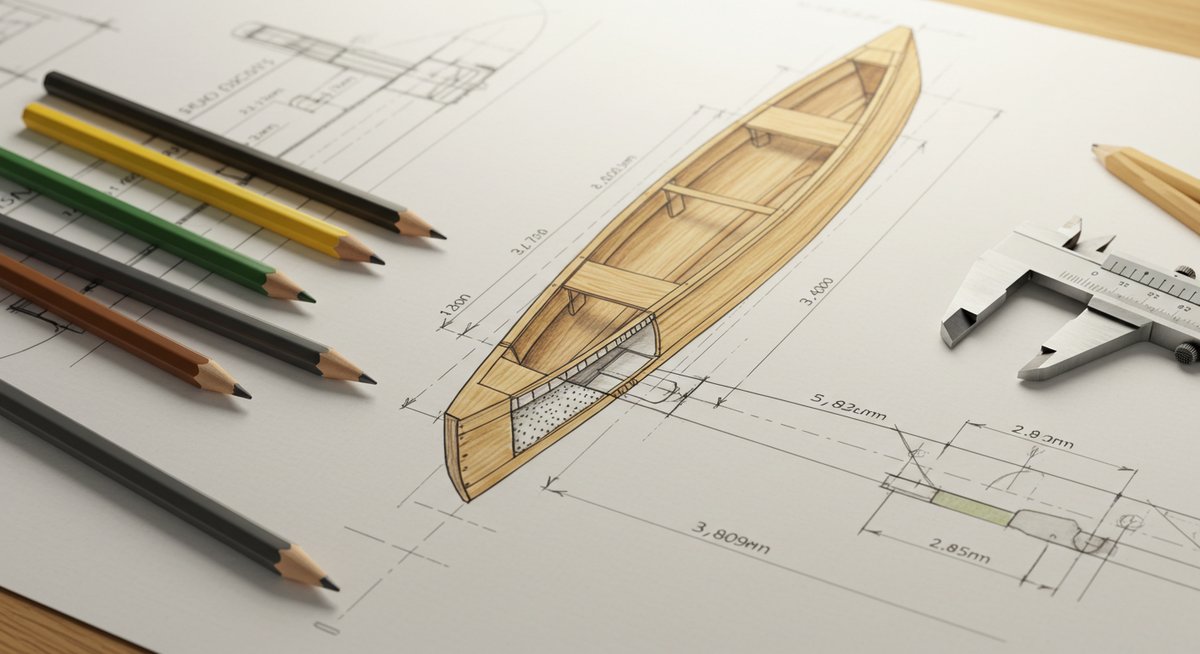

カヌー自作における設計図は、全体像と細部の両方を正確に伝えるための道具です。ここではまず設計図の読み方、必要寸法、よく出る用語、保管方法を押さえます。

設計図の読み方

設計図は複数の図面を組み合わせて船の形状や組立手順を示します。平面図(上から見た図)、側面図(横からの輪郭)、断面図(各部の切断面)の三種を中心に見ると把握しやすくなります。各図面は同一スケールで描かれているか、縮尺の表示を確認してください。縮尺が異なる場合はスケールバーや数値を照合して実寸を把握します。

図面上の寸法線、補助線、注記は設計者の意図を伝える重要な手がかりです。寸法は外形だけでなく、厚みや取り付け穴の位置、角度なども含めて確認します。矢印や中心線、対称マークに注意して左右対称の部品は片側だけの寸法で済む場合もあります。分からない記号は設計図の用語集や設計者に問い合わせると間違いが減ります。

必要な寸法と比例

カヌー設計で重要な寸法は全長(長さ)、最大幅(ビーム)、喫水(沈み具合)などの外形数値です。これに加え、甲板の長さや座席位置、補強板の幅と厚さ、縁の内側寸法などが組立や安定性に直結します。設計図には必ず主要寸法が明記されているので、実際の材料を購入する前に再確認してください。

縮尺図から実寸を割り出す際は、スケール比(例:1/10)を基に計算します。比例が崩れると部品が合わなくなるため、プリントアウト時やコピー時も縮尺が変わっていないか確認します。複数の寸法が整合しているか、三角測量的にチェックすることがトラブルを防ぎます。

用語と記号の解説

設計図には専門用語や記号が多数出てきますが、基本を押さえれば理解しやすくなります。代表的な用語として「ビーム」(最大幅)、「ドラフト/喫水」(水面下の深さ)、「ロッカー」(船底の前後の反り)などがあります。記号では中心線(長手方向の基準線)、対称マーク、径を示すφ(ファイ)などを覚えておくと便利です。

寸法の単位(mmやcm)は図面の隅に表示されています。穴位置やねじのサイズは規格表記で示されることがあるため、不明点はメーカーカタログや一般的なねじ規格表を参照してください。簡単な用語集を手元に置いておくと現場での確認がスムーズになります。

設計図の保管と扱い方

設計図は作業中に何度も参照するため、濡れや汚れ、破れ対策が必要です。防水のクリアファイルに入れる、ラミネート加工を施す、濡れた手で触らないなどの基本的な扱いを習慣にしてください。現場での折り曲げは縮尺や寸法の読み違いを生むため、平置きか巻いて保管することをおすすめします。

修正が出た場合は最新版に更新して日付とバージョンを明記します。変更履歴を残すことで後の誤解を防げます。チームで作業する場合は誰がどの図面を持っているか共有し、作業前に必ず最新版を確認する仕組みを作ると安全です。

自作カヌー設計図に含める主要な図面

完成度の高い設計図は、製作に必要な図面をもれなく含んでいます。ここでは甲板と船体の平面図、側面図、断面図、材料表について説明します。

甲板と船体の平面図

平面図は上から見た形状を示し、外形線や甲板上の開口部、座席位置、スカッパー(排水口)の位置などが示されます。甲板の曲線や縁の取り方もこの図面で確認します。座席位置は重心と安定性に直結するため、実際に座る人の体格を想定して配置します。

平面図は部材の切り出し図としても使えます。合板や板材の取り回しを考えて、無駄の少ないレイアウトを描いておくと材料費を抑えられます。必要なら材料ごとの切り出し用テンプレートを別紙で用意してください。

側面(プロファイル)図

側面図は船の全長方向のシルエットを示します。喫水線、ロッカー(前後の反り)、デッキの高さなどを確認し、波や抵抗に対する形状のバランスを見ます。側面図は操縦性や速度に影響するため、設計意図が明確に反映されているか点検してください。

側面図には座席高さやハンドホールの位置、排水口の高さなども示されます。これらは水が入った場合の処理や乗り降りのしやすさに関わるため、実寸でのチェックを忘れないようにしてください。

断面図の描き方

断面図は幅方向の形状や内部構造を示す重要な図面です。複数のステーション(断面位置)を等間隔に設け、各断面の輪郭と補強材の配置を描きます。断面図に厚み、曲率、補強の位置を明確に記載すると組立がスムーズになります。

断面は座席位置やフレームの取り付け位置、フロアボードの高さなどを決めるための基準になります。断面ごとに寸法を入れておくと、ジッグ(型)やモールドを作る際の誤差を減らせます。

材料表とパーツ図

材料表(ビルオブマテリアル)は必要な板材、桟、ねじ、接着剤などをリスト化したものです。サイズ、数量、材質、備考(例:防水処理済み)を明記しておくと発注ミスが減ります。パーツ図は各部品の詳細形状と寸法を示す図面で、切り出し作業に必須です。

材料表には予備分の見積もりも含めると現場で不足を防げます。パーツ図と材料表を照らし合わせて、実際の作業順序と一致しているか確認してください。

素材選びと構造設計の考え方

素材と構造は耐久性や軽さ、安全性に直結します。ここでは木材や合板の特性、補強と接合方法、防水材の選び方、耐久性を高める工夫を解説します。

木材と合板の特徴

木材は強度と加工性が高く、見た目も良いため自作カヌーで人気があります。単板(ソリッドウッド)は強度が高い反面、反りや割れに注意が必要です。合板は薄い板を重ねて接着したもので、寸法安定性が良く曲げ加工もしやすいため、船体の外張りや甲板に向いています。

合板を選ぶ際はグレード(防水性や節の有無)と厚みを確認してください。防水用の加圧処理や海水対応の仕様がある製品を選ぶと長持ちします。木材は吸湿で変形しやすいため、施工前後の保管環境にも注意が必要です。

補強材と接合方法

補強材にはストリンガー(長手方向の補強)、リブ(断面補強)、ガンネル(縁材)などがあります。これらは荷重分散や形状保持のために配置します。接合方法は接着剤+木ネジが基本で、接着剤は耐水性のある船舶用を選ぶと安心です。

ビスやボルトはステンレスなど腐食に強い素材を使い、ねじ山にはシール材を併用して水の侵入を防ぎます。接合面は平滑にし、接着剤が均一に行き渡るように圧着することが重要です。

防水・仕上げ材の選定

外装の防水には塗料、エポキシ樹脂、ペイント系の仕上げなど複数の選択肢があります。エポキシは防水性と接着力が高く、下地処理に向きます。仕上げに使用する塗料は紫外線や摩耗に強いものを選ぶと良いです。

施工は指示通りの厚さと乾燥時間を守ることが耐久性につながります。換気や気温条件にも注意し、メーカーの使用条件を確認してください。

耐久性を高める構造ポイント

耐久性向上には、応力が集中する箇所の補強、接合部の二重化(接着+機械締結)、水が溜まりやすい場所の排水設計が有効です。甲板と船体の接合部にはシーリング材を追加し、ねじ穴周辺の割れ防止にワッシャーを使います。

荷重のかかる座席周辺や床板下には追加のリブやフレームを入れて変形を抑えます。定期点検をしやすいようにアクセスパネルを設けると、長期使用時のメンテナンスが楽になります。

製作工程を設計図に落とし込む方法

設計図をそのまま作業に移せるよう、工程ごとに詳細を設けることが大切です。ここでは組立順序、ジッグ寸法、接合の指示、工具と作業スペースの指定方法を説明します。

組立順序の明記

組立順序は、仮組み→主要フレーム取り付け→外板張り→仕上げ塗装のように段階を明確にします。工程ごとに所要時間や乾燥時間、推奨作業人数を記載するとスケジュール管理がしやすくなります。順序を守ることで誤差の累積を防げます。

難易度の高い作業や安全上注意が必要な工程は別欄で詳細に説明します。接着剤の硬化待ちや塗装の換気といった待ち時間の管理も工程に入れておくと効率的です。

ジッグやモールドの寸法

ジッグ(型枠)やモールドは正確な形状を作るための基準になります。設計図の断面図から各ステーションの幅と高さを抽出し、モールド図として別紙で示してください。モールドは対称性を保つための中心線と取り付けピン位置を明記します。

ジッグの材質は作業性を考えて合板や角材が一般的です。ジッグ自体が歪むと成形に悪影響が出るため、組立精度と固定方法(クランプ位置など)も図面に含めます。

接合部の詳細指示

接合部には接着剤の種類、塗布量、ねじやボルトの品番と長さ、ワッシャーの使用など細かい指示を記載します。断面図で接合部の重なり量や面積を示すと、強度計算が不要でも安全な構造にできます。

重要な接合箇所は作業手順に従った確認ポイントを設け、仮止め→本締め→検査という流れを示すと品質が安定します。接合面の面取りや研磨の指示も忘れずに記載してください。

工具と作業スペースの指示

必要工具は電動工具、クランプ類、サンダー、塗装道具などをリスト化します。工具の推奨スペック(回転数や刃径)も記載すると作業効率が上がります。作業スペースは平坦で水平な床面、換気が良い屋外または作業場を推奨します。

スペースには材料の保管場所や作業動線、乾燥スペースを確保する指示を入れてください。安全対策として保護具の着用や防火管理、電源確保の注意事項も明記します。

設計図を使った自作カヌー完成までの流れ

設計図を元に段取り良く進めれば、無駄を減らして安全に完成へ近づけます。最後に設計確認から試運転までの実務的な流れを示します。

設計図の確認と試作

設計図を最終確認する際は寸法、スケール、材料表、接合詳細が一貫しているかをチェックします。疑問点は実作業前に設計者や経験者に確認し、小さなスケールでの試作(モックアップ)を行うと形状やバランスを早期に確認できます。

試作で問題が見つかった箇所は図面に赤線で修正を入れ、改訂版として保存してください。変更点は必ず日付と理由を記録しておくと後から追跡しやすくなります。

材料準備と切り出し

材料は材料表に従い、必要枚数+余裕分を確保します。切り出しはパーツ図に従って行い、ノコやジグソー、丸ノコなどを使い分けます。加工精度を上げるためにテンプレートを作り、同じ形状を複数切る場合は治具を利用してください。

切り出し後は面取りや#サンディングを行い、接着前の下地処理を丁寧に行います。合わせ目の確認は仮組みで行い、必要があれば修正を加えます。

組立と仕上げ工程

組立は設計図の組立順序に従って行います。主要フレームを固定したら外板を張り、接合部は指示通りに締め付けと接着を行います。接着剤の硬化時間を守り、仮止め具やクランプで圧着することが重要です。

仕上げではサンディング→エポキシ処理→塗装の順で進めます。仕上げの段階で水漏れや仕上がりの均一性を入念に確認し、不具合があれば早めに補修してください。

初回試運転と調整方法

完成後の初回試運転は穏やかな水域で行い、低負荷で徐々にチェックします。荷重をかけて座席や安定性、排水の問題がないかを確認します。傾きや片寄りがある場合は座席位置や積載位置の調整、ラダーやスケグ(舵)の取り付け位置の微調整を行います。

試運転後はネジ類の再確認、接合部の再締め、塗装面の点検を行い、必要に応じて補強やシーリングの追加をします。記録を残しておくと今後のメンテナンスが容易になります。